Dit gedeelte van de website behandelt het fenomeen osmose.

Doordat uw webmaster met zijn Dartsailer op dit gebied het nodige te stellen heeft gehad, kan je zeggen dat hij in de afgelopen 10 jaar ongewild “ervaringsdeskundige” is geworden. Tijdens het langdurige proces, dat begon met het ontdekken van blaasjes, via discussies met deskundigen, en het bestuderen van internationale websites, gevolgd door een forse doe-het-zelf klus, is ongewild enorm veel ervaring opgebouwd. Ervaring, die in de vorm van een soort dagboek, aangevuld met achtergrond informatie en aan de hand van enkele fotoseries voor de bezoekers van deze site toegankelijk wordt gemaakt.

De eerste fase speelde rond het jaar 2000. Hiervan is op deze site al eerder verslag gedaan in de rubriek “Groot Onderhoud” Het verhaal op dit deel van de website, is feitelijk de tweede fase, en begint in het late najaar van 2005 als de boot, zoals gebruikelijk, voor de winterberging op het droge wordt gezet.

Inleiding:

Zo langzamerhand kun je bij onze Dartsailer 38 spreken van een ”Dossier Osmose”.

Eerst werd bij de aankoopkeuring (vermoedelijk ten onrechte) door een ANWB expert geconstateerd dat het laminaat van het onderwaterschip erg vochtig was. Daardoor was er een flinke kans dat op korte termijn osmose zou ontstaan. Bij het afsluiten van de koopovereenkomst werd daarom een flink bedrag als korting bedongen om het onderwaterschip vakkundig te laten behandelen.

Na het eerste seizoen werd de boot bij werf De Leeuw in Weesp op het droge gezet om het onderwaterschip te gritstralen waarna het drogen van het laminaat kon beginnen. Na een winter drogen was hier en daar het laminaat nog steeds erg vochtig, wat bleek tijdens metingen met een professionele vochtmeter. Na enig nadenken en veel lezen op internet, gevolgd door wat experimenteren, bleek dat het geen vocht was dat werd gemeten, maar staal in ballast. De vochtmeter sloeg behoorlijk uit, steeds als op plekken werd gemeten waar bij de nieuwbouw extra ballast was aangebracht! Vlak ernaast werd steeds droog laminaat gemeten als daar geen ballast achter de huid zat. Conclusie: door het polyester heen zorgde de aanwezigheid van staal in het schip voor een flinke uitslag van de meter, waardoor het leek alsof het polyester laminaat vochtig was.

Het is dus zeer waarschijnlijk dat tijdens de aankoopkeuring de meting van de expert om diezelfde reden een verkeerd beeld gaf. Hij wist waarschijnlijk niet dat bij de nieuwbouw van type 38 op veel ongebruikelijke plaatsen, net onder de kajuitvloer, extra ballast was aangebracht omdat men met de geplande ballast in de kiel het schip niet diep genoeg in het water kreeg.

Uiteindelijk werd onze Dartsailer, 1,5 jaar nadat deze was droog gezet, na het afronden van een dure osmose preventiebehandeling in prima conditie weer te water gelaten. Op deze website, in de rubriek Groot Onderhoud, is vrij kort daarna een uitgebreid artikel verschenen. Daarin is ook beschreven welke werkzaamheden in die periode nog meer zijn uitgevoerd, zoals het vervangen van de ballast in de kiel en het geheel opknappen van het lakwerk aan de buitenzijde van het stuurhuis.

Het verhaal was helaas nog niet ten einde toen, tot onze grote schrik, kort voor het aflopen van de 5 jaar durende garantie op de osmose preventiebehandeling, blaasjes werden ontdekt op het onderwaterschip.

Bij het grondig bestuderen van artikelen over dit onderwerp, welke op internet bij bosjes te vinden zijn, bleek dat het bij dit soort garanties gebruikelijk is dat per jaar 20% van de vergoeding voor reparatiekosten komen te vervallen. Dit betekende dat er een flink risico was dat we, ondanks de garantie, na ongeveer 5 jaar opnieuw voor de kosten van een osmosebehandeling zouden moeten opdraaien! Dit was een somber stemmend vooruitzicht.

Na onderzoek door een expert en het bestuderen van enkele monsters (schilfers van het onderwaterschip) in een laboratorium van van International Coatings, bleek echter dat de laagdikte van de epoxy coating op sommige plekken minder dan de helft van het voorgeschreven minimum was. Dit was een duidelijk bewijs dat er sprake was van een wanprestatie bij de 5 jaar eerder uitgevoerde behandeling. De werf had het werk destijds uitbesteed aan een specialist, die duidelijk in gebreke was gebleven. Het aansprakelijk stellen van de aannemer was helaas onmogelijk omdat deze inmiddels failliet was gegaan (niet zo vreemd!)

De eigenaar van de werf, die onze contractpartij was, nam gelukkig zonder gedoe zijn verantwoordelijkheid. Samen zochten we een oplossing. Uiteindelijk is na enig onderhandelen, mede dankzij de bereidheid van International Coatings (de leverancier van de Gelshield epoxy coating), een compromis gevonden waarbij voor alle betrokkenen de schade zo beperkt mogelijk is gehouden.

De werf heeft gezorgd dat het onderwaterschip professioneel werd geschild en stelde stalling, gereedschap, elektra en een plaats in een loods ter beschikking ; International leverde alle materialen plus deskundig advies en ondergetekende heeft in het voorjaar van 2009 zelf alle werkzaamheden uitgevoerd.

Het verhaal van de tweede fase in dit dossier begint in 2005 als de boot voor de winterberging uit het water gaat.

24 mei 2006:

Tijdens de afgelopen winterberging werd op een aantal plekken op het onderwaterschip blaasvorming geconstateerd. Bovendien werd op de waterlijn aan bakboord over een lengte van ongeveer 7 meter ook blaasvorming vastgesteld. De eigenaar van de werf die in 2001 de preventieve osmosebehandeling uitvoerde, Karel de Leeuw, kwam na het eerste telefoontje meteen kijken zodat hij een indruk van de situatie kreeg voordat het schip weer te water ging. Er zijn een aantal foto’s gemaakt van de bewuste plekken en er is meteen contact opgenomen met de expert van International die ook bij de preventieve behandeling in 2001 als supervisor was opgetreden. Er is afgesproken dat binnenkort het schip voor inspectie wordt droog gezet op de werf zodat de situatie samen met de expert kan worden bekeken waarna er een herstelplan wordt gemaakt.

In de komende periode zal moeten blijken wat de schriftelijke kwaliteitsgarantie van International waard is. Ik heb er alle vertrouwen in dat deze kwestie professioneel en correct wordt afgehandeld, maar: “eerst zien, dan geloven…..“.

- De waterlijn aan bakboord met blaasvorming in de groene 2-componenten laklaag

- Detail blaasvorming op de BB waterlijn

- Nog een detail van de waterlijn BB

- Romp BB met blaasjes. Vermoeden: t.p.v. steun winterbok??

- Blaasvorming romp SB

- Detail SB

- Detail met blaasjes

- Detail met blaasjes

Oktober 2007:

In overleg met de werf en de expert van International is onze Dolfijn na de zomer in september 2007 bij Werf De Leeuw droog gezet. De garantietermijn van de preventieve osmosebehandeling was in 2006 gelukkig nog net niet voorbij toen de blaasjes werden ontdekt!

In nauw overleg met de werf is uiteindelijk een compromis overeengekomen waarbij zo veel mogelijk de kosten van het herstel in natura zullen worden gecompenseerd. Na bestudering van monsters die van het onderwaterschip zijn genomen, bleek in het laboratorium van International dat bij de behandeling in 2001 op een aantal plaatsen op de romp onvoldoende laagdikte aangebracht was. Omdat absoluut onduidelijk was waar die plaatsen zich bevonden (eerst werd gedacht aan de vier vlakken waar de boot op de steunen van de winterbok had gestaan) en omdat er ook blaasjes op andere plekken zichtbaar waren, is uiteindelijk afgesproken dat het gehele onderwaterschip opnieuw behandeld moest worden.

In de loop van 2008:

De boot heeft een jaar in de stalling op de werf gestaan omdat ik in 2008 voor mijn werknaar een poos het buitenland werd uitgezonden. Eind 2007 is het gehele onderwaterschip “geschild” door een professionele aannemer. Het polyester is hierdoor langere tijd aan de buitenlucht blootgesteld waardoor het goed gedroogd is. Tijdens het droogproces is de romp enkele malen met zoet leidingwater afgespoeld waardoor stoffen, die bij het verdampen waren achtergebleven, grondig werden verwijderd.

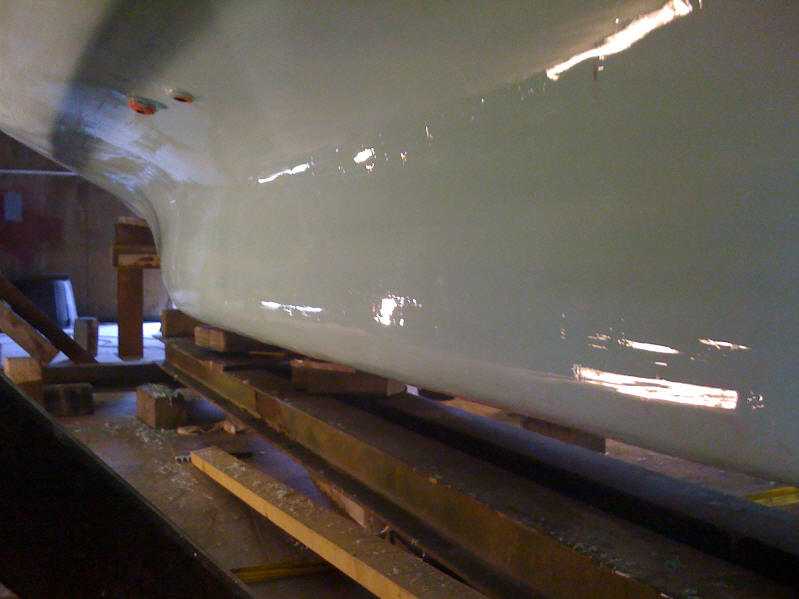

- De romp is mooi strak geschild

- Hier en daar zitten nog resten van de oude coating en anti-fouling

- Er is nog het nodige schuurwerk te doen

- Ook de waterlijn moet nog kaal worden gemaakt

Deze periode is tevens benut om zo veel mogelijk kennis te verzamelen over het onderwerp osmose en de theorie over een optimale behandeling.

Daarbij bleek met name de site van een Engelse expert, Nigel Clegg, zeer interessant: http://www.passionforpaint.co.uk/Osmosis.htm Op die site is een aantal documenten te vinden waarin precies wordt uitgelegd hoe het verschijnsel osmose bij polyester schepen ontstaat, wat klassieke fouten zijn die bij reparaties worden gemaakt en welke behandeling, op grond van een zeer lange ervaring, door Nigel Clegg wordt aanbevolen.

Daarnaast is grondig alle technische documentatie bestudeerd van de producten die door International geleverd gaan worden ten behoeve van de nieuwe coating. (zie ondermeer: http://www.yachtpaint.com/Images/22_22275.pdf )

Voorjaar 2009:

Na het drogen breekt eindelijk het moment aan om met de behandeling te beginnen. Ik heb na overleg met de werf en de expert van International besloten om het aanbrengen van de nieuwe coating zelf uit te voeren. Daarbij zal ik worden begeleid met professioneel advies en het werk kan in een loods onder de juiste omstandigheden worden uitgevoerd.

Voordat met het aanbrengen van de coating kan worden begonnen moet eerst zorgvuldig alle oude coating en anti-fouling worden verwijderd. Dit blijkt uiteindelijk een erg tijdrovende en zware klus te zijn waarbij in ruim een week forse hoeveelheden schuurschijven worden versleten. Bij het uitvoeren draag ik professionele adembescherming, wat ondanks permanente afzuiging, geen overbodige luxe is.

- Zo uitgedost ruim een week schuren: waar ben ik aan begonnen???

- Ook al lijkt de romp klaar om te coaten, er blijkt nog heel veel werk te doen

- Met groot optimisme ook meteen de groene rand geschuurd

- Vele meters afplakband voordat gelakt kan worden

Het opbouwen van een nieuwe vochtwerende coating op het onderwaterschip gebeurt in meerdere lagen met het International Paint product Gelshield Plus. (zie o.a.: http://www.yachtpaint.com/Images/22_22274.pdf ) Deze epoxycoating, die in Nederland voor consumenten niet of moeilijk verkrijgbaar is, wordt geleverd in twee kleuren. Door steeds een andere kleur voor de volgende laag te nemen is goed zichtbaar of een dekkende laag wordt aangebracht. Met name de omgevingscondities zijn van zeer groot belang voor een juiste opbouw van de nieuwe coating. De loods waarin de Dolfijn staat is helaas niet verwarmd en de klus wordt in het voorjaar uitgevoerd. Als ‘s nachts de temperatuur beneden 10 graden Celsius zakt ontstaat op de net aangebrachte laag Gelshield Plus een vettig laagje (aminozuur) wat voor het aanbrengen van de volgende laag zorgvuldig moet worden verwijderd met zeepsop waarna de romp grondig moet worden afgespoeld, gevolgd door licht opschuren van de vorige laag. Het afwassen en schuren van het onderwaterschip moest helaas drie keer gebeuren. Dit betekende veel extra werk, maar ik wilde geen enkel risico lopen dat er hechtproblemen tussen opeenvolgende lagen zouden ontstaan. Daarom besloot ik bij twijfel een aantal malen tot deze arbeidsintensieve voorbereiding voor de volgende laag.

Gelshield Plus is een dikvloeibare oplossingsvrije epoxy coating. De eerste laag moet met blokkwast worden aangebracht waarna deze met een breed plamuurmes moet worden afgemest. Hierdoor wordt de eerste laag epoxy zo goed mogelijk in holtes van de kale polyester gedrukt. Dit was best een spannende klus, omdat tijdens het aanbrengen natuurlijk de epoxy begon uit te harden en een ware race tegen de klok ontstond. Door steeds een niet al te grote hoeveelheid aan te maken werd dit probleem beheersbaar gehouden. Bij de eerste vierkante meters werd ik geholpen door een ervaren schilder, maar al gauw kon ik het kunstje zelf.

- Na 2 weken schuren staat de boot in de loods, klaar om gecoat te worden

- Enkele blikken International Gelshield Plus Hiervan zijn er uiteindelijk 16 a 2,5 liter verwerkt!

- Loszittende vezels eerst vastgezet met transparante epoxy. Daarna schuren tot de glans eraf is (voor optimale hechting volgende laag)

- De eerste laag Gelshield Plus wordt aangebracht met blokkwast en spatel

- Met een brede spatel wordt de eerste laag glad gestreken waardoor de porien goed worden gevuld.

- Tijdens het drogen begint de Gelshield Plus mooi te glanzen

- Zo’n eerste laag ziet er al strak uit!

- De waterlijn wordt meteen iets omhoog gebracht

- Na de eerste coating Gelshield Plus worden oneffenheden schraal uitgevuld met oplosmiddelvrije epoxy plamuur

- Schuren, schuren, schuren

- Dik vloeibare Gelshield Plus na het mengen met de harder uitgieten in een verfbak

- Afstrijken volgende laag

- Valt niet mee, maar na enige tijd krijg je er gevoel voor

- De boot staat op de kiel, geheel vrij van de bok. Aan weerskanten twee schroefstempels in de loosgaten houden hem overeind.

- Dat begint erop te lijken! Doordat de boot vrij van de bok staat kan iedere laag coating ononderbroken aangebracht worden

- Niet gek voor een amateur!

- De volgende lagen kunnen worden aangebracht met een vachtroller

- Hier is goed te zien dat de boot vrij staat van de bok

- Hier is goed te zien hoe dik de epoxy is

- Goed verdelen is nog een hele kunst

- Na enige tijd krijg je het door en komt er systeem in het werk

- Het blijft een uitdaging om iedere laag er goed egaal op te zetten

- Langs de waterlijn ook goed op dikte brengen is een geduldklusje

Schilderen groene rand

De gelegenheid werd benut om ook de groene rand onder het potdeksel van een nieuwe verflaag te voorzien. Hiervoor werd een nieuw product van International Paint; Perfection epoxy lak gebruikt. Doordat er zeer zorgvuldig werd geschuurd, nadat eerst de oude lak was ontvet, en er in totaal drie (dunne) lagen zijn aangebracht is het resultaat erg mooi geworden.

Het schuren werd gedaan in meerdere behandelingen met een steeds fijnere schuurkorrel. De laatste behandeling voor het lakken werd met de hand gedaan met korrel 400 waarna alles zorgvuldig met stoflapjes stofvrij werd gemaakt.

Het lakken zelf werd met een klein verfrolletje gedaan. De rolletjes hadden een superfijne celstructuur waardoor de lak mooi uitvloeide en strak glanzend opdroogde.

- De eerste laag: met een lakrolletje vlot opzetten en systematisch verdelen.

- Na de tweede laag begint de glans er al goed in te komen

- Ook de waterlijn is meteen met dezelfde lak behandeld

- Na het verwijderen van het afplakband (schotch tape) blijft een strak resultaat over

De laatste lagen op het onderwaterschip

Nadat in totaal 6 lagen Gelshield Plus epoxy coating waren aangebracht konden de afwerklagen worden geschilderd. Eerst werd de epoxy coaating geseald met een laag Gelshield 200. Deze tussenlaag zorgt ook voor een goede hechting van de anti-fouling die vervolgens is aangebracht.

Door de expert van International werd aanbevolen om twee lagen harde anti fouling als afsluitende laag aan te brengen. Gekozen werd voor de kleur rood, wat meteen een heel ander effect had. Nu begon het schip er weer normaal uit te zien, een teken dat de klus bijna klaar was.

- Ter afsluiting van de Gelshield behandeling 1 laag Gelshield 200

- Lekker werken zulke kleurverschillen!

- De Gelshield 200 droogt snel op met een mat effect

- Strak verschil zo

- Tenslotte de eerste van twee lagen anti-fouling; het eind is in zicht!

Het resultaat van noeste arbeid

Bijna vier weken nadat met het karwei was begonnen waren in totaal 250 uur werk verzet. Er was steeds bij kunstlicht gewerkt omdat de verlichting in de loods absoluut onvoldoende was om te kunnen beoordelen of de coating voldoende dekkend werd aangebracht. Voordat de boot de loods verliet werd als “finishing touch” de witte gelcoat van de romp behandeld met het RIWAX systeem: wassen/ontvetten, cleaneren met een poetsmachine, voorpolijsten, napolijsten en in de was zetten. Toen de boot eenmaal in het volle daglicht stond zag deze er strak uit en glansde de nieuwe lak op de groene rand als nooit tevoren.

Nu maar hopen dat deze keer de behandeling van het onderwaterschip afdoende is geweest. De tijd zal het leren!

- Zelfs bij kunstlicht ziet het er al goed uit

- Mooie glans op de originele witte gelcoat: RIWAX systeem, prima spul!

- Eindelijk naar buiten. Klaar voor het ruime sop!

- Nog even en dan….

- net voordat de kiel in zijn element komt.

Nawoord

Doordat de direct betrokken leveranciers (Werf De Leeuw en International Paint) creatief en loyaal hebben meegewerkt aan de bovenvermelde oplossing, is uiteindelijk de ontstane situatie, die had kunnen eindigen in een kostbaar drama, goed afgelopen.

De zelfwerkzaamheid bleek uiteindelijk een veel groter karwei dan van tevoren was ingeschat. Dit kwam ook door onervarenheid en soms gebrek aan professioneel gereedschap. Bovendien werd uiteindelijk meer gedaan dan alleen het onderwaterschip.

Mocht de lezer naar aanleiding van dit dossier vragen hebben dan kunnen u deze gemaild worden naar: dartsailerclub@dartsailerclub.nl

Recente reacties